Atsakymas paprastesnis nei galima įsivaizduoti – darbas. 1996-aisiais įkurtą UAB „Peer Industries“ praėjus dešimtmečiui pastebėjo plėtrą planavęs tarptautinis koncernas „CIE Automotive“. Gera geografinė metalo apdirbimo įmonės vieta, aukšto lygio specialistai bei įrenginiai lėmė, jog Lietuvoje atsirado „CIE Automotive“ atšaka, pavadinta „CIE LT Forge“.

Kas 12-as „Volkswagen“ – su lietuviškais genais

Ką ši įmonė daro? Kala automobilių detales. „Specializuojamės kalime. Iš metalo strypų pjauname ruošinius ir iš jų kalame detales automobiliams. Galiu pasigirti, kad tos detalės eina „Volkswagen“, „Audi“, „Renault“ ir kitiems modeliams, kuriais mes važinėjamės Europoje ir JAV“, – įmonės veiklą pristatė jos direktorius Darius Masionis.

Detalės čia įvairiausios: alkūniniai velenai, išmetimo sistemos tarpinės, transmisijos detalės, rotoriai ir t.t. Visos jos atsiduria transporto priemonėse, gaminamose nuo Vokietijos iki Meksikos.

Įmonės arkliukas – alkūninių velenų kalimas. Šiuo metu yra viena juos gaminanti linija, kurios pajėgumas – iki 500 tūkst. vienetų per metus, tačiau įmonė planuoja plėtrą.

„Šiandien rūpinamės ateities klientų poreikiais ir esame nusprendę į papildomą liniją investuoti 7,5 mln. Eur. Tai leis padidinti velenų gamybą iki 1,5 mln.“, – apie planus iki 2018-ųjų pasakojo D.Masionis.

„Volkswagen“ grupės ir „Renault-Nissan“ aljanso automobilių pardavimai per metus siekia apie 18 milijonų. Tai reikštų, kad jau 2018-aisiais kas dvyliktas „Renault-Nissan“ bei „Volkswagen AG“ koncernų pagamintas automobilis turės Lietuvoje gamintą alkūninį veleną.

Kalbėdamas apie artimiausių metų plėtrą, „CIE LT Forge“ direktorius neslėpė ir kitų skaičių: planuojama apyvartą padidinti iki 40-50 mln. eurų (2015-aisiais ji buvo 16 mln. Eur), o darbuotojų skaičius turėtų augti iki 210 (šiuo metu – apie 150).

Gama didesnė

Būtų neteisinga teigti, jog „CIE LT Forge“ kala tik alkūninius velenus. Jos produktų gamoje yra įvairios transmisijos detalės, vilkikų „balnai“, metalinės tarpinės ir t.t.

Gamybos procesą galima skirstyti į kelias dalis. Pirmoji – pjaustymas. Vilkikais atgabenami keliolikos metrų ilgio cilindro formos metalo gaminiai pjaustomi į smulkesnius, pagal detalėms reikalingą ilgį: pavyzdžiui, alkūniniam velenui reikia kone pusmetrio ilgio cilindro, kai transmisijos detalėms užtenka dvigubai trumpesnių. Įvairių detalių procesai skirtingi, tad daugiau dėmesio kreipsime į metalo gabalo virsmą ištvermingu alkūniniu velenu.

Supjausčius detales, jos keliauja prie kalimo preso, kurių įmonėje – šeši. Alkūniniams velenams kalti naudojamas pats galingiausias, 5000 tonų jėga metalą akimirksniu suspaudžiantis presas. Ten dirbantiems darbuotojams vaizdas įprastas, tačiau pirmą kartą besilankant įmonėje, stebino ne neįprasti garsai bei vaizdai, o būtent įsivaizdavimas, kas yra tos 5000 tonų.

5000 tonų yra 3800 „Honda Civic“ automobilių, arba 161 „Boeing 737-500“ lėktuvas, arba daugiau nei visų Marijampolės gyventojų svoris kartu sudėjus. Tokia jėga akimirksniu metalo gabalą paverčia keliolika kilogramų sveriančia išraiškinga detale, kuri, perėjusi dar kelis apdirbimo procesus, savo vietą atras „Škoda Fabia“ ar „Volkswagen Polo“ variklyje.

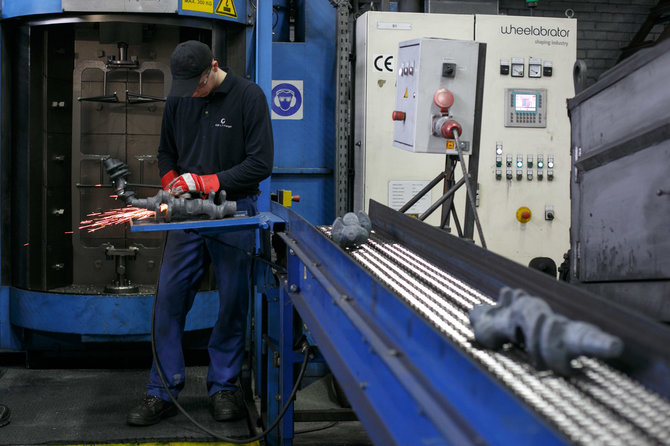

Prieš detalei atsigulant po 5000 tonų presu, ji yra įkaitinama iki raudonumo, o po preso procedūros atvėsinama. Tada formą įgavusio alkūninio veleno kelionė tęsiasi į žmogaus rankas, kuris jį apšlifuoja bei įdeda į specialų prietaisą, kur velenas yra „šratuojamas“ – apšaudomas kelių milimetrų skersmens šratais, kad įgautų tikslesnę formą. „Apšaudyto“ veleno būklę įvertina specialistas – jis kiekvieną detalę apžiūri ir ieško įtrūkimų.

Po to detalė keliauja į terminio apdirbimo zoną, kur yra kaitinama, greitai šaldoma ir turi atlaikyti kitus įvairius tvirtumo išbandymus. Galiausiai – mechaninis apdirbimas, kur detalėms suteikiama galutinė išvaizda prieš perduodant klientui.

Po viso šito detalės papildomai tikrinamos dėl broko. Kaip teigė „CIE LT Forte“ direktorius, jo kartais pasitaiko: apie 2 procentai detalių dėl vienokių ar kitokių priežasčių būna netinkamos tolimesniam naudojimui ir keliauja į metalo laužą.

Įmonės istorijoje pasitaikė atvejis, kai dėl broko buvo kaltas metalo tiekėjas: jo gaminti metalo cilindrai buvo silpni ir jau suformuotose detalėse išryškėjo mikroįtrūkimai. Tokius naudojant varikliuose, šių ilgaamžiškumas būtų itin mažas.